アンテナ作りのこだわり

多くの製品がそうであるように、顧客の要求に合わせて製品を実現するためには、様々なアプローチがあります。

同じ電気的仕様であっても、機械的な性能は様々ですし、顧客仕様のシステムにおいてもネックとなりそうな性能に対しては余裕を持つように工夫しなければなりません。

携帯電話の基地局を例にとっても、要求される周波数帯域やエリアを決定するためのビーム幅など基地局によって異なる場合もありますし、これを実現するためにアンテナの素子を広帯域のものにするのか、複数の周波数帯に対して共振特性のあるものを使うのか、時にはそれぞれの周波数帯で働く複数の素子をフィルターを使うことによって合成するなど様々な技術がありますから、電気的仕様を実現する方法は無限にあると言ってよく、その中から最適なものを選ぶ必要があります。

街中にある様々なアンテナ

最近の携帯電話システムは、複数の周波数帯が使われており、ともすれば基地局に複数のアンテナが林立し、景観を悪化させるばかりでなく、アンテナが互いに影響しあってしまい予定している無線エリアが得られない可能性があります。

したがって、周波数特性や偏波共用の可否など、アンテナの素子にどのようなものを選択するかによって、アンテナの設置本数が変わることもあり、どのような技術をもちいるかを決定することが最初の重要なアプローチと言えるでしょう。

アンテナ素子は、電気性能だけ考えていると、製品としてのバランスが悪くなってしまうことがあります。

アンテナ素子を風雨から守るためにカバーで覆うことが一般的ですが、長期間の防水性や風圧に耐えるために頑丈な構造に設計しなければなりません。そのために、カバーの厚みを増やして補強材を追加すればよいのですが、このカバーは、指向性を崩し、電波の放射を阻害する原因となるため、複数の関係者が集まり、製品実現を意識して方向付けをします。

最近では、景観を配慮し、自然環境に優しい製品が強く要請されているため、顧客の要求に加えて、日々高まる社会的な要求やこれまでの製品作りで培ったノウハウを重要な仕様として付け加えます。ノウハウですから、多くを公開することはできませんが、日本の様々な環境でアンテナを設置してきた実績から得られた情報や、特許技術の採用や部品材料ならびにその表面処理、部品の製造方法等、長年通信アンテナに携わっていたからこその、いわば“魂”を吹き込む段階が次にあります。

これらの段階で方向付けが決まると、最終製品のイメージをすべての技術者が共有しながら、次の段階へと開発が進められます。

アンテナ素子や全体のイメージが決まると、素子を配置した基本ユニットや、このユニットと移相器・分配器等を接続して所望の特性が得られることを確認する段階に進みます。

それぞれの電気的性能の目標値が定められますので、如何にこの値に近づけ、余裕を持たせることが出来るかといったことも意識されるため、均一な製品品質を実現するために重要なステップと言うこともできます。

とりわけ接続箇所が多くなれば、接続箇所が不安定要素ともなりかねないため、品質上の問題から高周波コネクタなどの市販品をそのまま採用することが難しい場合もあり、相互変調雑音や耐電力を考慮した独自仕様のコネクタを開発し、送受信共用が一般的となったシステムに対応させています。

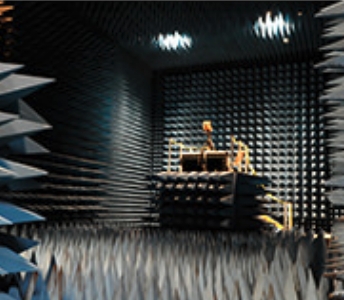

試作品の目標値に対する性能が妥当であることを確認するため、汎用の測定器を使うだけでなく3つの電波暗室を使い分けて電波試験や電力試験、相互変調雑音発生量評価を丹念に行うとともに、必要に応じて測定鉄塔に据えつけて評価試験を行います。

また、振動試験機や散水試験機、大型恒温恒湿槽で、想定される設置環境に対して影響を受けることがないかの確認も行います。

これらの作業を経てようやく量産化しても安定した品質が得られると判断するため、量産試作設計が開始され、当社の品質管理システムに従って製品化が進められることとなります。

なお、携帯電話システムの周波数帯や基地局の無線エリアとアンテナの指向性の関係に加えて、アンテナ素子をユニット化して積み重ねる理由や、偏波共用、相互変調雑音(IM雑音)などの専門用語については、 「アンテナ博士の電波講座」でご確認ください。